Refresh dari bab awal kuliah Kontrol Automatik, disini akan diulas dasar dari pengendalian proses automatik berdasar referensi yang penulis pelajari di bawah. Sebuah proses plant (pabrik) merupakan konfigurasi dari beberapa komponen yang saling terintegrasi. Dimana dalam real plant, variabel-variabel prosesnya sangat dinamis (berubah terhadap waktu). Faktor inilah yang menyebabkan hampir semua proses dalam dunia industri membutuhkan peralatan-peralatan otomatis untuk mengendalikan parameter-parameter prosesnya. Tujuan dari otomatisasi sistem sendiri adalah untuk menjamin kestabilan proses, menjaga agar keluaran (controlled variable) sama dengan harga referensi (set-point), meningkatkan performansi sistem (respon cepat, error dan osilasi minimum), dan menekan pengaruh gangguan / perubahan beban.

Ada banyak parameter yang harus dikendalikan di dalam suatu proses. Diantaranya adalah pressure dalam vessel atau perpipaan, laju aliran dalam perpipaan, level dalam tangki, temperatur dalam unit proses seperti pada Heat Exchanger , pH di industri petrokimia, warna produk di suatu fasilitas pencairan gas (NGL), water cut (BS&W) di ladang minyak mentah dan sebagainya.

Ada 2 jenis sistem kontrol, antara lain :

1. Sistem kontrol loop terbuka (Open loop Control)

Dalam sistem kontrol ini tidak menggunakan feedback, sehingga nilai process variabel aktual tidak berpengaruh terhadap komponen controller.

2. Sistem kontrol loop tertutup (Close Loop Control)

Dalam sistem kontrol ini menggunakan feedback. Sensor secara kontinue akan memonitor proses variabel aktual dan transmiter akan mengirimkannya ke controller, yang akan melakukan adjusment ulang. Sistem kontrol loop tertutup ini, berdasarkan peran pengendalinya dibagi menjadi 2 ; manual control dan automatic control.

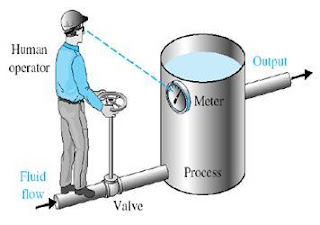

a. Manual Control

Pada sistem pengendalian ini faktor manusia sebagai operator sangat dominan dalam aksi kontrol. Seperti diperlihatkan pada gambar berikut, untuk mengendalikan level liquid dalam tangki, operator membandingkan hasil pengukuran level aktual dalam tangki tersebut dengan set-point yang telah ditetapkan. Berdasarkan Error yang terjadi inilah operator memperhitungkan berapa banyak valve harus lebih dibuka atau ditutup, agar level mencapai set-point

Dalam diagram blok, ilustrasi diatas menjadi gambar seperti berikut.

b. Automatic Control

Dalam pengendalian ini, peran manusia (operator) menjadi tidak dominan dan digantikan oleh Controller yang telah diprogram otomatis. Dalam industri proses telah banyak memanfaatkan sistem pengendalian otomatis, mengingat sifat prosesnya yang membahayakan keselamatan pekerjanya dan juga untuk mencapai tujuan control yang optimal.

Dalam diagram blok, sistem kontrol dapat digambarkan seperti di atas. Ilustrasinya adalah sebagai berikut; Biasanya sensor terkoneksi dengan transmitter, sensor melakukan pengukuran terhadap process variabel menjadi sinyal elektrik yang selanjutnya ditransmisikan oleh transmitter ke Controller. Kemudian Controller menerima sinyal hasil pengukuran dan membandingkannya dengan Set-point. Berdasarkan hasil perbandingan ini, nilai error yang terjadi sebagai dasar bagi Controller untuk melakukan perhitungan ulang. Pada basis keputusan ini, Controller kemudian mengirimkan sinyal Control ke Final Control Element, begitu seterusnya.

Berdasar penjelasan di atas, ada 3 komponen dasar yang harus terpenuhi dalam sistem kontrol

1. Sensor / Transmitter, sebagai elemen primer dan sekunder

2. Controller, sebagai “otak“ dari system kontrol

3. Final Control Element

Komponen-komponen tersebut menunjukkan 3 basic operasi yang harus ada dalam sistem kontrol yaitu

1. Measurement (M), mengukur variabel yang dikontrol biasanya dilakukan oleh kombinasi sensor dan transmitter. Di beberapa system sinyal dari sensor dapat langsung diumpankan ke controller, sehingga tidak perlu transmitter.

2. Decision (D), Berdasar pada hasil pengukuran, Controller memutuskan apa yang harus dilakukan untuk tetap menjaga proses variabel pada setpoint, apakah menambah atau mengurangi sinyal ke Final Control Element.

3. Action (A), sebagai hasil dari keputusan controller system harus mengambil tindakan, yang dilakukan oleh Final Control Element.

Error = set point – process variable

Manipulated variable = controller estimated control signal

Process variable = actual process variable

Penjelasan komponen dari loop proses control diatas adalah sebagai berikut:

1. Setpoint: Nilai / harga process variabel yang diinginkan. Unit controller akan selalu berusaha menyamakan process variabel dengan setpoint

2. Unit Controller : Perangkat yang digunakan untuk melakukan perhitungan-perhitungan berdasarkan perbandingan sinyal umpan balik (process variable) dan sinyal referens (set-point)

3. Final Control Element : Perangkat yang digunakan untuk melakukan aksi pengontrol berdasarkan sinyal kontrol, misalnya valve, damper, pompa, conveyor, motor elektrik, dan sebagainya.

4. Plant/Process : Konfigurasi peralatan dimana variabel prosesnya akan dikendalikan, misalnya reaktor nuklir, kapal selam, pesawat tempur, turbin, heat exchanger, mobil dan sebagainya.

5. Process Variabel: Besaran atau variabel proses yang dikendalikan.

6. Sensor / Tranducer: Perangkat yang digunakan untuk merasakan besaran proses yang akan diukur dan mengubahnya dari suatu besaran fisis ke besaran elektrik.

7. Transmitter : Perangkat yang digunakan untuk menstransmisikan sinyal hasil pengukuran besaran proses.

Berdasarkan aksinya, Controller dibedakan menjadi 2 :

1. Reverse Control Action ( Increase / Decrease)

Jika sinyal input controller (error) meningkat, maka sinyal output dari controller akan dikurangi, begitu sebaliknya.

2. Direct Control Action ( Increase / Increase)

Jika sinyal input controller (error) meningkat, maka sinyal output dari controller juga akan ditingkatkan, begitu sebaliknya.

Untuk menentukan aksi dari controller, seorang Process Control Designer harus mengetahui:

1. Persyaratan proses untuk pengendalian. Pemahaman prinsip dasar termodinamika, mekanika fuida, Heat transfer, proses pemisahan, reaksi proses dan sebagainya

2. Fail-safe action dari control valve atau final control elemen lainnya. Pertimbangan utama ketika supply energi mengalami kegagalan, adalah safety. Ketika posisi teraman sistem adalah tertutup maka dipilih Fail Close (FC) atau juga dikenal dengan Air to Open (AO) valve membutuhkan supply energi untuk membuka. Atau kemungkinan lain , posisi teraman adalah terbuka maka dipilih Fail Open (FO) / AC, agar sistem tetap safe.

Sehingga dapat dimengerti bahwa yang menentukan aksi dari Controller adalah kerja dari control valve, air to open (FC) atau air to close (FO). Sedangkan yang menentukan kerja control valve adalah persyaratan keamanan proses. Memang keamanan proses (safety) harus menjadi pertimbangan utama, selain menyangkut nilai investasi yang telah ditanamkan pada pabrik/plant yang bernilai besar, juga menyangkut keselamatan para pekerja dan lingkungan sekitarnya.

Referensi :

[1]. Gunterus, Frans,1994, Falsafah Dasar Sistem Pengendalian Proses, Elex Media Komputindo, Jakarta.

[2]. Ogata, Katsuhiko, 2002, Modern Control Engineering Fourth Edition, Prentice Hall, Upper Saddle River, New Jersey.

[3]. Smith, Carlos A., Corripio, Armando B., 1997, Principles and Practice of Automatic Process Control Second Edition , John Wiley & Sons, Inc, New York.

[4]. _________________, 2006, Instrumentation & Control; Process Control Fundamental, PAControl.com